Хімічны рэактар індукцыйнага нагрэву

Апісанне

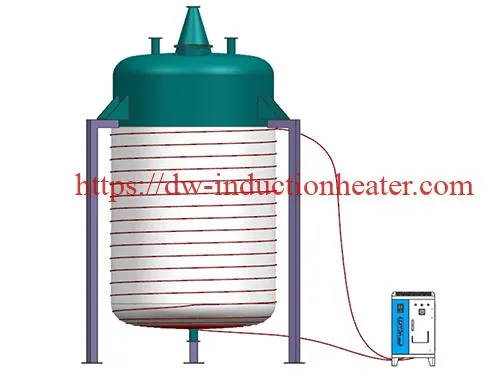

Індукцыйны нагрэў Хімічныя рэактары-Нагрэў хімічных сасудаў

Хімічныя рэактары індукцыйнага нагрэву для рэактараў і чайнікаў, аўтаклавы, тэхналагічныя ёмістасці, ёмістасці для захоўвання і адстойвання, ванны, катлы і катлы, ёмістасці пад ціскам, выпарнікі і перагравальнікі, цеплаабменнікі, паваротныя барабаны, трубы, двайны паліўны посуд з падагрэвам і хімічныя посуд - гэта самае ўдасканаленае дакладнае награванне метад, даступны для любой апрацоўкі вадкасці.

У традыцыйным рэактары ў якасці метаду нагрэву звычайна выкарыстоўваюцца электрычныя награвальныя элементы, пара, атрыманая з дапамогай катла або тэрмальнае масла. Ёсць некалькі праблем, такіх як забруджванне навакольнага асяроддзя, нізкая энергаэфектыўнасць і схаваныя небяспекі, якія з'яўляюцца доўгатэрміновымі праблемамі, якія ўплываюць на выжыванне і рост кампаній. Выкарыстанне вытворчага абсталявання з альтэрнатыўнымі і чыстымі крыніцамі энергіі стала актуальнай праблемай для ўсёй галіны.

У традыцыйным рэактары ў якасці метаду нагрэву звычайна выкарыстоўваюцца электрычныя награвальныя элементы, пара, атрыманая з дапамогай катла або тэрмальнае масла. Ёсць некалькі праблем, такіх як забруджванне навакольнага асяроддзя, нізкая энергаэфектыўнасць і схаваныя небяспекі, якія з'яўляюцца доўгатэрміновымі праблемамі, якія ўплываюць на выжыванне і рост кампаній. Выкарыстанне вытворчага абсталявання з альтэрнатыўнымі і чыстымі крыніцамі энергіі стала актуальнай праблемай для ўсёй галіны.

Індукцыйны нагрэў з'яўляецца ідэальнай альтэрнатывай для павышэння эфектыўнасці вытворчасці і зніжэння спажывання энергіі. Выкарыстоўваючы індукцыйны нагрэў у хімічным рэактары, асабліва ў рэактары з нержавеючай сталі, вадкія і цвёрдыя матэрыялы ўнутры рэакцыйнай ёмістасці можна эфектыўна і раўнамерна награваць, і можна пазбегнуць страт матэрыялу, выкліканых нераўнамерным нагрэвам, які часта адбываецца ў традыцыйнай сістэме ацяплення.

- энергаэфектыўнае

Эфектыўнасць індукцыйнага нагрэву складае больш за 98% пры пераўтварэнні электрычнай энергіі ў цяпло, забяспечваючы эканомію энергіі ад 30% і больш. - Бяспеку і надзейнасць

У спалучэнні з інтэлектуальным кіраваннем індукцыйны нагрэў пазбаўляе ад патрэбы ў адкрытым агні і награвальных асяроддзях, забяспечваючы больш бяспечную працу. - Экалагічныя

Пры адсутнасці неабходнасці адкрытага агню індукцыйны нагрэў не вырабляе пыл, пах, шум і небяспечныя газы, што адпавядае патрабаванням Нацыянальнай палітыкі энергазберажэння. - лічбавае кіраванне

Лічбавая сістэма кіравання забяспечвае дакладны кантроль тэмпературы, забяспечваючы інтэлектуальную працу. - Кампактная структура, прастата ў абслугоўванні

Мы маем індукцыйны нагрэў машыны ад 1 кВт ~ 500 кВт. Тэмпература нагрэву 0 ~ 650 C. Мы можам зрабіць прыдатную машыну індукцыйнага нагрэву для розных тыпаў рэактараў.

Перавага індукцыйнага нагрэву для ацяплення ў зале

1. Хутка хуткасць нагрэву з высокім эфектам нагрэву

2. Адсутнічае фізічны кантакт паміж індукцыйнай спіраллю і нагрэтай сценкай пасудзіны

3. Імгненны запуск і выключэнне; адсутнасць цеплавой інерцыі

4. Нізкія страты цяпла

5. Дакладны кантроль тэмпературы прадукту і сценкі пасудзіны без уцёкаў

6. Высокая спажываная энергія, ідэальна падыходзіць для аўтаматычнага або мікрапрацэсарнага кіравання

7. Зона бяспечнай небяспекі альбо звычайная прамысловая эксплуатацыя пры сеткавым напружанні

8. Раўнамернае нагрэў пры забруджванні пры высокай эфектыўнасці

9. Нізкія эксплуатацыйныя выдаткі

10. Нізкая ці высокая тэмпература

11. Просты і гнуткі ў эксплуатацыі

12. Мінімальнае абслугоўванне

13. Нязменная якасць прадукцыі

14. Абагравальнік аўтаномны з мінімальнай патрэбай у плошчы

15. Надзейны і стабільны на працягу 24 гадзін працы і больш за 10 гадоў працоўнага жыцця

Канструкцыі шпулькі індукцыйнага ацяплення даступныя для металічных пасудзін і рэзервуараў большасці формаў і формаў ад некалькіх сантыметраў да некалькіх метраў у дыяметры ці даўжыні. Мяккая сталь, плакіраваная мяккая сталь, цвёрдая нержавеючая сталь або каляровыя посуд можна паспяхова награваць. Звычайна рэкамендуецца мінімальная таўшчыня сценкі 6 ~ 10 мм.

,en машына для папярэдняга нагрэву індукцыйнага зваркі ўключаюць у сябе:

,en машына для папярэдняга нагрэву індукцыйнага зваркі ўключаюць у сябе:

1. магутнасць індукцыйнага награвання.

2. Індукцыйная награвальная шпулька.

3. Падоўжыць кабель

4. Тэрмапара к тыпу і гэтак далей.

Індукцыйнае ацяпленне дае перавагі, якіх няма ў іншых сістэмах: павышэнне эфектыўнасці вытворчасці завода і паляпшэнне ўмоў эксплуатацыі без істотнага выкіду цяпла ў наваколле.

Тыповыя галіны прамысловасці, якія выкарыстоўваюць індукцыйны працэс ацяплення:

• Рэактары і чайнікі.

• Клеевыя і спецыяльныя пакрыцця.

• Хімічныя, газавыя і нафтавыя.

• Харчовая перапрацоўка.

• Металургічная і металаапрацоўка і гэтак далей.

HLQ Вытворца хімічных рэактараў/сасудаў з індукцыйным нагрэвам

Мы маем больш за 20 гадоў вопыту ў індукцыйнага нагрэву і распрацавалі, распрацавалі, вырабілі, усталявалі і ўвялі ў эксплуатацыю сістэмы ацяплення сасудаў і труб у многіх краінах свету. З-за таго, што сістэма ацяплення, натуральна, простая і вельмі надзейная, варыянт ацяплення пры дапамозе індукцыі варта разглядаць як пераважны выбар. Індукцыйнае награванне ўвасабляе ў сабе ўсе выгоды электрычнасці, якая прымаецца непасрэдна ў працэс і трансфармуецца для нагрэву менавіта там, дзе гэта неабходна. Яго можна паспяхова прымяніць практычна на любых пасудзінах або сістэмах труб, якія маюць патрэбу ў крыніцы цяпла.

Індукцыя прапануе мноства пераваг, недаступных іншымі спосабамі, і паляпшае эфектыўнасць вытворчасці раслін і паляпшае ўмовы эксплуатацыі, паколькі няма значных выкідаў цяпла ў наваколле. Сістэма асабліва падыходзіць для пільнага кантролю рэакцыйных працэсаў, такіх як вытворчасць сінтэтычных смол у небяспечнай зоне.

Як і кожны індукцыйны сасуд ацяплення спецыяльна для кожнага кліента канкрэтныя патрэбы і патрабаванні, мы прапануем розныя памеры з рознымі хуткасцямі нагрэву. Нашы інжынеры мелі шматгадовы вопыт у распрацоўцы спецыяльных пабудоў індукцыйныя сістэмы ацяплення для шырокага спектру прымянення ў самых розных галінах прамысловасці. Награвальнікі распрацаваны з улікам дакладных патрабаванняў працэсу і пабудаваныя для хуткага мантажу на посуд альбо ў нашых працах, альбо на месцы.

УНІКАЛЬНЫЯ ПЕРАВАГІ

• Адсутнічае фізічны кантакт паміж індукцыйнай спіраллю і нагрэтай сценкай посуду.

• Хуткае ўключэнне і выключэнне. Няма цеплавой інерцыі.

• Нізкія страты цяпла

• Дакладны кантроль тэмпературы вырабаў і сценкі пасудзіны без перастрэлкі

• Высокая энергія. Ідэальна падыходзіць для аўтаматычнага або мікрапрацэсарнага кіравання

• Зона бяспечнай небяспекі альбо звычайная прамысловая эксплуатацыя пры сеткавым напружанні.

• Раўнамернае награванне, якое не забруджвае, пры высокай эфектыўнасці.

• Нізкія эксплуатацыйныя выдаткі.

• Праца з нізкай ці высокай тэмпературай.

• Просты і гнуткі ў эксплуатацыі.

• Мінімальнае абслугоўванне.

• Пастаяннае якасць прадукцыі.

• Аўтаномны абагравальнік на судне, які стварае мінімальную патрэбу ў плошчы.

Канструкцыі шпулькі індукцыйнага ацяплення даступныя для металічных сасудаў і рэзервуараў большасці формаў і формаў, якія выкарыстоўваюцца ў цяперашні час. У дыяпазоне або даўжыні ад некалькіх сантыметраў да некалькіх метраў. Мяккая сталь, плакіраваная мяккая сталь, цвёрдая нержавеючая сталь або каляровыя посуд могуць быць паспяхова нагрэты. Звычайна рэкамендуецца мінімальная таўшчыня сценкі 6 мм.

Канструкцыі магутнасці блока вагаюцца ад 1 кВт да 1500 кВт. У сістэмах індукцыйнага ацяплення няма абмежаванняў на ўвод шчыльнасці магутнасці. Любыя існуючыя абмежаванні накладаюцца максімальнай здольнасцю паглынання цяпла прадукту, працэсам альбо металургічнымі характарыстыкамі матэрыялу сценкі пасудзіны.

Індукцыйнае награванне ўвасабляе ў сабе ўсе выгоды электрычнасці, якая прымаецца непасрэдна ў працэс і трансфармуецца для нагрэву менавіта там, дзе гэта неабходна. Паколькі нагрэў адбываецца непасрэдна ў сценцы посуду, кантактуючы з прадуктам, і цеплавыя страты надзвычай нізкія, сістэма адрозніваецца высокай эфектыўнасцю (да 90%).

Індукцыйнае ацяпленне дае мноства пераваг, недаступных іншымі спосабамі, і дазваляе палепшыць эфектыўнасць вытворчасці завода і палепшыць умовы працы, паколькі няма значных выкідаў цяпла ў наваколле.

Тыповыя галіны прамысловасці, якія выкарыстоўваюць індукцыйны працэс ацяплення:

• Рэактары і чайнікі

• Клеевыя і спецыяльныя пакрыцця

• Хімічныя, газавыя і нафтавыя

• Харчовая перапрацоўка

• Металургічная і металаапрацоўка

• Папярэдні нагрэў зваркі

• Пакрыццё

• Нагрэў цвілі

• Падганянне і непрыдатнасць

• Цеплавая зборка

• Сушка ежы

• Трубаправоднае вадкаснае ацяпленне

• Награванне і ізаляцыя ёмістасцей і сасудаў

Размяшчэнне HLQ-індукцыйнага ўбудаванага награвальніка можа быць выкарыстана для наступных прыкладанняў:

• Паветранае і газавае ацяпленне для хімічнай і харчовай перапрацоўкі

• Награванне гарачым алеем для тэхналагічных і харчовых алеяў

• Выпарэнне і пераграванне: імгненнае павышэнне пары, нізкая і высокая тэмпература / ціск (да 800ºC пры 100 бар)

Папярэднія праекты суднавых і бесперапынных абагравальнікаў ўключаюць:

Рэактары і чайнікі, аўтаклавы, тэхналагічныя ёмістасці, ёмістасці для захоўвання і адстойвання, ванны, катлы і катлы, ёмістасці пад ціскам, выпарнікі і перагравальнікі, цеплаабменнікі, паваротныя барабаны, трубы, двайны паліўны абаграваны посуд

Папярэдні праект убудаванага абагравальніка ўключае:

Паравыя абагравальнікі высокага ціску з высокім ціскам, рэгенератыўныя паветранагравальнікі, награвальнікі для змазачнага алею, награвальнікі для харчовага алею і расліннага алею, газавыя абагравальнікі, уключаючы азот, азот, аргон і абагравальнікі з багатым каталізатарам (CRG).

індукцыйны нагрэў з'яўляецца бескантактавым метадам селектыўнага нагрэву электраправодзячых матэрыялаў шляхам прымянення пераменнага магнітнага поля для індукцыі электрычнага току, вядомага як віхравы ток, у матэрыяле, вядомым як прыёмнік, тым самым награваючы прыёмнік. Індукцыйны нагрэў ужо шмат гадоў выкарыстоўваецца ў металургічнай прамысловасці з мэтай нагрэву металаў, напрыклад плаўлення, перапрацоўкі, тэрмічнай апрацоўкі, зваркі і пайкі. Індукцыйнае нагрэў практыкуецца на шырокім дыяпазоне частот, ад частат электрасетак пераменнага току да 50 Гц і да частат у дзесяткі Мгц.

Пры дадзенай частаце індукцыі эфектыўнасць нагрэву індукцыйнага поля павялічваецца, калі ў аб'екце прысутнічае больш працяглы шлях праводнасці. Вялікія цвёрдыя нарыхтоўкі могуць награвацца на больш нізкіх частотах, у той час як дробныя прадметы патрабуюць больш высокіх частот. Для нагрэтага аб'екта зададзенага памеру занадта нізкая частата забяспечвае неэфектыўнае нагрэў, паколькі энергія ў індукцыйным полі не стварае патрэбнай інтэнсіўнасці віхравых токаў у аб'екце. З іншага боку, занадта высокая частата выклікае нераўнамернае награванне, паколькі энергія ў індукцыйным полі не пранікае ў аб'ект, а віхравыя токі індукуюцца толькі на паверхні альбо побач з ёй. Аднак індукцыйны нагрэў газапранікальных металічных канструкцый не вядомы ў папярэднім узроўні.

Працэсы папярэдняга ўзроўню каталітычных рэакцый у газавай фазе патрабуюць, каб каталізатар меў вялікую плошчу паверхні, каб малекулы газу-рэагента максімальна кантактавалі з паверхняй каталізатара. У папярэдніх метадах звычайна выкарыстоўваецца альбо кіпры каталізатар, альбо мноства дробных каталітычных часціц, якія маюць адпаведную падтрымку, для дасягнення неабходнай плошчы паверхні. Гэтыя тэхналагічныя працэсы абапіраюцца на правядзенне, выпраменьванне або канвекцыю для забеспячэння неабходнага цяпла каталізатарам. Для дасягнення добрай селектыўнасці хімічнай рэакцыі ўсе часткі рэагентаў павінны адчуваць аднолькавую тэмпературу і каталітычнае асяроддзе. Таму для эндатэрмічнай рэакцыі хуткасць падачы цяпла павінна быць як мага больш раўнамернай па ўсім аб'ёме каталітычнага пласта. І праводнасць, і канвекцыя, а таксама выпраменьванне па сваёй сутнасці абмежаваныя па сваёй здольнасці забяспечваць неабходную хуткасць і раўнамернасць падачы цяпла.

Патэнт GB 2210286 (GB '286), які з'яўляецца тыповым для папярэдняга ўзроўню тэхнікі, вучыць мантаваць невялікія часціцы каталізатара, якія не праводзяць электрычнасць на металічную апору, альбо легіраваць каталізатар, каб зрабіць яго электраправодзячым. Металічная апора або легіруючы матэрыял індукцыйна награваецца і ў сваю чаргу награвае каталізатар. Гэты патэнт вучыць выкарыстанню ферамагнітнага ядра, які праходзіць цэнтральна праз пласт каталізатара. Пераважным матэрыялам для ферамагнітнага стрыжня з'яўляецца крэмній-жалеза. Нягледзячы на тое, што апарат GB 600 карысны для рэакцый прыблізна да 2210286 градусаў С., пры больш высокіх тэмпературах ён мае сур'ёзныя абмежаванні. Магнітная пранікальнасць ферамагнітнага ядра значна пагаршаецца пры больш высокіх тэмпературах. Па словах Эрыксана, Дж. Дж., "Дапаможнік па ацяпленні для прамысловасці", с. 84-85, магнітная пранікальнасць жалеза пачынае пагаршацца пры 600 ° С і фактычна зніжаецца да 750 С. Паколькі пры размяшчэнні GB '286 магнітная пранікальнасць поле ў пласце каталізатара залежыць ад магнітнай пранікальнасці ферамагнітнага ядра, такое размяшчэнне не можа эфектыўна нагрэць каталізатар да тэмператур, якія перавышаюць 750 C, не кажучы ўжо пра тое, каб дасягнуць больш за 1000 C, неабходнай для вытворчасці HCN.

Апарат Патэнта GB 2210286 таксама лічыцца хімічна непрыдатным для атрымання HCN. HCN атрымліваецца пры ўзаемадзеянні аміяку і вуглевадароднага газу. Вядома, што жалеза выклікае раскладанне аміяку пры падвышанай тэмпературы. Лічыцца, што жалеза, якое знаходзіцца ў ферамагнітным асяродку і ў каталізатары ў рэакцыйнай камеры GB '286, прывядзе да разлажэння аміяку і перашкодзіць, а не паспрыяе жаданай рэакцыі аміяку з вуглевадародам, утвараючы HCN.

Цыяністы вадарод (HCN) з'яўляецца важным хімічным рэчывам, які шмат у чым выкарыстоўваецца ў хімічнай і горназдабыўной прамысловасці. Напрыклад, HCN з'яўляецца сыравінай для вытворчасці адыпанітрылу, ацэтону цианогидрина, цыяніду натрыю і прамежкавых прадуктаў пры вытворчасці пестыцыдаў, сельскагаспадарчай прадукцыі, хелаціруючых рэчываў і кармоў для жывёл. HCN - гэта вельмі таксічная вадкасць, якая кіпіць пры тэмпературы 26 градусаў С. і як такая падпарадкоўваецца строгім правілам упакоўкі і транспарціроўкі. У некаторых прыкладаннях HCN неабходны ў аддаленых месцах, аддаленых ад буйных вытворчых магутнасцей HCN. Дастаўка HCN у такія месцы ўяўляе вялікую небяспеку. Вытворчасць HCN на пляцоўках, на якіх яна будзе выкарыстоўвацца, дазволіць пазбегнуць небяспекі пры яе транспарціроўцы, захоўванні і звароце. Невялікая вытворчасць HCN на месцы з выкарыстаннем папярэдніх тэхналагічных працэсаў не была б эканамічна мэтазгоднай. Аднак невялікае, а таксама шырокамаштабнае вытворчасць HCN на месцы з'яўляецца тэхнічна і эканамічна мэтазгодным з выкарыстаннем працэсаў і апаратаў гэтага вынаходкі.

HCN можа быць атрыманы, калі злучэння, якія змяшчаюць вадарод, азот і вуглярод, злучаюцца пры высокіх тэмпературах з каталізатарам або без яго. Напрыклад, HCN звычайна атрымліваецца пры рэакцыі аміяку і вуглевадародаў, якая з'яўляецца вельмі эндатэрмічнай. Тры камерцыйныя працэсы атрымання HCN - гэта працэс Blausaure aus Methan und Ammoniak (BMA), Андрусаў і Шавініган. Гэтыя працэсы можна адрозніць па спосабе выпрацоўкі і перадачы цяпла, а таксама па выкарыстанні каталізатара.

Працэс Андрусава выкарыстоўвае цяпло, якое ўтвараецца пры згаранні вуглевадароднага газу і кіслароду ў аб'ёме рэактара, каб забяспечыць цяпло рэакцыі. Працэс BMA выкарыстоўвае цяпло, якое выпрацоўваецца працэсам знешняга згарання, для награвання знешняй паверхні сценак рэактара, што, у сваю чаргу, награвае ўнутраную паверхню сценак рэактара і, такім чынам, забяспечвае цяпло рэакцыі. У працэсе Шавінігана для забеспячэння цяпла рэакцыі выкарыстоўваецца электрычны ток, які праходзіць праз электроды ў кіпячым пласце.

У працэсе Андрусава сумесь прыроднага газу (вуглевадародная газавая сумесь з высокім утрыманнем метану), аміяку і кіслароду альбо паветра ўступае ў рэакцыю ў прысутнасці плацінавага каталізатара. Каталізатар звычайна змяшчае шэраг слаёў марлі з плацінавай / родый-драцяной сеткі. Колькасць кіслароду такая, што частковае згаранне рэагентаў забяспечвае дастатковую энергію для папярэдняга разагрэву рэактараў да рабочай тэмпературы, якая перавышае 1000 ° С, а таксама неабходнай цеплыні рэакцыі для адукацыі HCN. Прадуктамі рэакцыі з'яўляюцца HCN, H2, H2O, CO, CO2 і мікраарганізмы вышэйшых нітрытаў, якія потым неабходна аддзяляць.

У працэсе Андрусава сумесь прыроднага газу (вуглевадародная газавая сумесь з высокім утрыманнем метану), аміяку і кіслароду альбо паветра ўступае ў рэакцыю ў прысутнасці плацінавага каталізатара. Каталізатар звычайна змяшчае шэраг слаёў марлі з плацінавай / родый-драцяной сеткі. Колькасць кіслароду такая, што частковае згаранне рэагентаў забяспечвае дастатковую энергію для папярэдняга разагрэву рэактараў да рабочай тэмпературы, якая перавышае 1000 ° С, а таксама неабходнай цеплыні рэакцыі для адукацыі HCN. Прадуктамі рэакцыі з'яўляюцца HCN, H2, H2O, CO, CO2 і мікраарганізмы вышэйшых нітрытаў, якія потым неабходна аддзяляць.

У працэсе BMA сумесь аміяку і метану паступае ўнутр непарыстых керамічных трубак, вырабленых з высокатэмпературнага вогнетрывалага матэрыялу. Унутраная частка кожнай трубкі выслана альбо пакрыта часціцамі плаціны. Трубкі змяшчаюць у высокатэмпературную печ і награваюць звонку. Цепла праходзіць праз керамічную сценку да паверхні каталізатара, якая з'яўляецца неад'емнай часткай сценкі. Рэакцыю звычайна праводзяць пры тэмпературы 1300 ° С, калі рэагенты кантактуюць з каталізатарам. Патрэбны цеплавы паток высокі з-за падвышанай тэмпературы рэакцыі, вялікай тэмпературы рэакцыі і таго факту, што коксаванне паверхні каталізатара можа адбывацца ніжэй за тэмпературу рэакцыі, што дэзактывуе каталізатар. Паколькі кожная трубка звычайна мае дыяметр каля 1 ″, неабходна вялікая колькасць труб для задавальнення вытворчых патрабаванняў. Прадуктамі рэакцыі з'яўляюцца HCN і вадарод.

У працэсе Шавінігана энергія, неабходная для рэакцыі сумесі, якая складаецца з пропану і аміяку, забяспечваецца электрычным токам, які праходзіць паміж электродамі, пагружанымі ў псеўдазменным пласце некаталітычных часціц коксу. Адсутнасць каталізатара, а таксама адсутнасць кіслароду ці паветра ў працэсе Шавінігана азначае, што рэакцыя павінна праходзіць пры вельмі высокіх тэмпературах, звычайна больш за 1500 градусаў С. Больш высокія тэмпературы патрабуюць яшчэ большага абмежавання матэрыялы канструкцыі для працэсу.

Хоць, як раскрыта вышэй, вядома, што HCN можа быць атрыманы ў выніку рэакцыі NH3 і вуглевадароднага газу, такога як CH4 або C3H8, у прысутнасці металічнага каталізатара групы Pt, усё яшчэ існуе неабходнасць у павышэнні эфектыўнасці такія працэсы і звязаныя з імі, каб палепшыць эканоміку вытворчасці HCN, асабліва для малой вытворчасці. Асабліва важна мінімізаваць выкарыстанне энергіі і прарыў аміяку, адначасова павялічваючы ўзровень вытворчасці HCN у параўнанні з колькасцю выкарыстанага каталізатара каштоўных металаў. Больш за тое, каталізатар не павінен згубна ўплываць на выпрацоўку HCN, стымулюючы непажаданыя рэакцыі, такія як коксаванне. Акрамя таго, пажадана палепшыць актыўнасць і тэрмін службы каталізатараў, якія выкарыстоўваюцца ў гэтым працэсе. Паказальна, што вялікая частка інвестыцый у вытворчасць HCN ідзе на каталізатар плацінавай групы. Сучаснае вынаходніцтва награвае каталізатар непасрэдна, а не апасродкавана, як у папярэднім узроўні, і, такім чынам, ажыццяўляе гэтыя дэзідэратары.

Як ужо абмяркоўвалася, адносна нізкачашчынны індукцыйны нагрэў, як вядома, забяспечвае добрую раўнамернасць падачы цяпла пры высокіх узроўнях магутнасці да аб'ектаў, якія маюць адносна доўгі шлях электрычнай праводнасці. Пры забеспячэнні энергіяй рэакцыі каталітычнай рэакцыі эндатэрмічнай газавай фазы цяпло неабходна накіроўваць непасрэдна да каталізатара з мінімальнымі стратамі энергіі. Патрабаванні раўнамернай і эфектыўнай падачы цяпла да газапранікальнай каталізатарскай масе з высокай паверхняй, здаецца, супярэчаць магчымасцям індукцыйнага награвання. Сапраўднае вынаходніцтва заснавана на нечаканых выніках, атрыманых з канфігурацыяй рэактара, у якой каталізатар мае новую структурную форму. Гэтая структурная форма спалучае ў сабе прыкметы: 1) эфектыўнай доўгай даўжыні шляху электрычнай праводнасці, якая палягчае эфектыўнае прамое індукцыйнае награванне каталізатара раўнамерным спосабам, і 2) каталізатара з вялікай плошчай паверхні; гэтыя функцыі супрацоўнічаюць для палягчэння эндатэрмічных хімічных рэакцый. Поўная недахоп жалеза ў рэакцыйнай камеры палягчае выпрацоўку HCN у выніку рэакцыі NH3 і вуглевадароднага газу.

Як ужо абмяркоўвалася, адносна нізкачашчынны індукцыйны нагрэў, як вядома, забяспечвае добрую раўнамернасць падачы цяпла пры высокіх узроўнях магутнасці да аб'ектаў, якія маюць адносна доўгі шлях электрычнай праводнасці. Пры забеспячэнні энергіяй рэакцыі каталітычнай рэакцыі эндатэрмічнай газавай фазы цяпло неабходна накіроўваць непасрэдна да каталізатара з мінімальнымі стратамі энергіі. Патрабаванні раўнамернай і эфектыўнай падачы цяпла да газапранікальнай каталізатарскай масе з высокай паверхняй, здаецца, супярэчаць магчымасцям індукцыйнага награвання. Сапраўднае вынаходніцтва заснавана на нечаканых выніках, атрыманых з канфігурацыяй рэактара, у якой каталізатар мае новую структурную форму. Гэтая структурная форма спалучае ў сабе прыкметы: 1) эфектыўнай доўгай даўжыні шляху электрычнай праводнасці, якая палягчае эфектыўнае прамое індукцыйнае награванне каталізатара раўнамерным спосабам, і 2) каталізатара з вялікай плошчай паверхні; гэтыя функцыі супрацоўнічаюць для палягчэння эндатэрмічных хімічных рэакцый. Поўная недахоп жалеза ў рэакцыйнай камеры палягчае выпрацоўку HCN у выніку рэакцыі NH3 і вуглевадароднага газу.

Разлік магутнасці індукцыйнага нагрэву

Прыклад: рэактар пры атмасферным ціску

Матэрыял: нержавеючая сталь 304

Памеры: 2 м (дыяметр) * 3 м (вышыня)

Таўшчыня сценкі: 8mm

Вага рэактара: 1000 кг (прыбл.)

Аб'ём: 7м3

Вага вадкага матэрыялу: 7т

Удзельная цеплаёмістасць вадкага матэрыялу: 4200 Дж/кг*ºC

Патрабаванні: награваць ад 20ºC да 280ºC на працягу 3 гадзін

Формула разліку цяпла: Q=cm▲t+km

Формула разліку магутнасці: удзельная цеплаёмістасць Дж/(кг*ºC)×розніца тэмпературºC×вага кг ÷ час S = магутнасць Вт

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

заключэнне

Тэарэтычная магутнасць складае 708 кВт, але фактычная магутнасць звычайна павялічваецца на 20% з-за ўліку цеплавых страт, гэта значыць фактычная магутнасць складае 708 кВт*1.2≈850 кВт. Патрабуецца сем камплектаў сістэмы індукцыйнага ацяплення магутнасцю 120 кВт у якасці камбінацыі.

Рэактары сасудаў індукцыйнага ацяплення

Рэактары сасудаў індукцыйнага ацяплення