Індукцыйная пайка алюмінія пры дапамозе камп'ютэра

Індукцыйная пайка алюмінія становіцца ўсё больш распаўсюджаным у прамысловасці. Тыповы прыклад - пайка розных труб да корпуса аўтамабільнага цеплаабменніка. шпулька індукцыйнага нагрэву шырока выкарыстоўваецца для гэтага тыпу працэсу, які не акружае працэс, які можна назваць стылем "падкова-шпілька". Для гэтых шпулек магнітнае поле і выніковае размеркаванне віхравых токаў па сваёй сутнасці маюць трохмерны характар. У гэтых прыкладаннях узнікаюць праблемы з якасцю сумеснасці і паслядоўнасцю вынікаў ад часткі да часткі. Каб вырашыць адну такую праблему для буйнога аўтамабільнага вытворцы, для вывучэння і аптымізацыі працэсаў была выкарыстана праграма камп'ютэрнага мадэлявання Flux3D. Аптымізацыя ўключала змену індукцыйнай шпулькі і канфігурацыі магнітнага патоку. Новыя індукцыйныя шпулькі, якія былі эксперыментальна пацверджаны ў лабараторыі, вырабляюць дэталі з больш якаснымі швамі на некалькіх вытворчых пляцоўках.

Кожнаму аўтамабілю патрабуецца некалькі розных цеплаабменнікаў (стрыжні награвальніка, выпарнікі, кандэнсатары, радыятары і г.д.) для астуджэння сілавога агрэгата, кандыцыянавання паветра, астуджэння алею і г. д. Пераважная большасць цеплаабменнікаў легкавых аўтамабіляў сёння выраблена з алюмінія або алюмініевых сплаваў. Нават калі адзін і той жа рухавік выкарыстоўваецца для некалькіх аўтамабільных мадэляў, злучэння могуць адрознівацца з-за розных макетаў пад капотам. Па гэтай прычыне звычайная практыка, калі вытворцы дэталяў вырабляюць некалькі асноўных цеплаабменнікаў, а потым падключаюць розныя раздымы пры другаснай працы.

Корпусы цеплаабменнікаў звычайна складаюцца з алюмініевых рэбраў, труб і загалоўкаў, паяных разам у печы. Пасля пайкі цеплаабменнікі наладжваюцца для дадзенай мадэлі аўтамабіля, прымацоўваючы нейлонавыя ёмістасці альбо найбольш часта розныя алюмініевыя трубы з злучальнымі блокамі. Гэтыя трубы мацуюцца альбо зваркай MIG, полымем альбо індукцыйнай пайкай. У выпадку паяння патрабуецца вельмі дакладны кантроль тэмпературы з-за невялікай розніцы ў тэмпературах плаўлення і паяння алюмінія (20-50 С у залежнасці ад сплаву, запаўняльніка і атмасферы), высокай цеплаправоднасці алюмінія і невялікай адлегласці да суставы, паяныя падчас папярэдняй аперацыі.

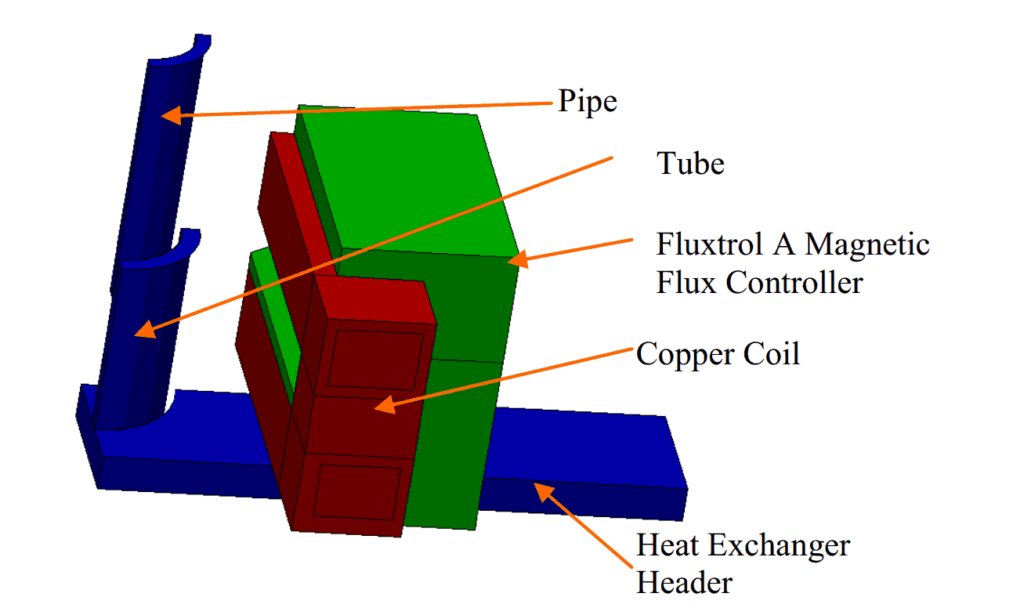

індукцыйны нагрэў з'яўляецца распаўсюджаным метадам пайкі розных труб да раздзелаў цеплаабменніка. Малюнак 1 - малюнак індукцыйная пайка ўстаноўка для пайкі трубы да трубы на калонцы цеплаабменніка. З-за патрабаванняў да дакладнага нагрэву грань індукцыйнай шпулькі павінна знаходзіцца ў непасрэднай блізкасці ад месца паяння. Таму нельга выкарыстоўваць простую цыліндрычную шпульку, бо дэталь не можа быць выдалена пасля пайкі шва.

Для пайкі гэтых злучэнняў выкарыстоўваюцца два асноўныя стылі індукцыйнай шпулькі: індуктары тыпу "раскладушка" і "падкова-шпілька". Індуктыўнасці "раскладанкі" падобныя на цыліндрычныя індуктыўнасці, але яны адкрываюцца, каб дазволіць выдаленне дэталі. Індуктары "падкова-шпілька" маюць форму падковы для загрузкі дэталі і, па сутнасці, уяўляюць сабой дзве шпулькі-шпулькі на процілеглых баках стыку.

Перавага выкарыстання індуктара "Раскладанка" заключаецца ў тым, што нагрэў больш раўнамерны па акружнасці і адносна лёгка прадказаны. Недахопам індуктара "Раскладанка" з'яўляецца тое, што неабходная механічная сістэма з'яўляецца больш складанай і кантакты з вялікім токам адносна ненадзейныя.

Індуктары "падкова-шпілька" вырабляюць больш складаныя трохмерныя схемы цяпла, чым "ракавінкі". Перавага індуктара ў стылі "падкова-шпілька" ў тым, што спрашчаецца апрацоўка дэталяў.

Камп'ютэрнае мадэляванне аптымізуе пайку

Буйны вытворца цеплаабменнікаў меў праблемы з якасцю паяння злучэння, паказанага на мал. 1, пры дапамозе індуктара падкова-шпількі. Паянне злучэння было добра для большасці частак, але нагрэў для некаторых дэталяў быў бы зусім іншым, што прывяло б да недастатковай глыбіні злучэння, халодных злучэнняў і напаўняльніка, які сцякаў па сценцы трубы з-за мясцовага перагрэву. Нават пры правядзенні выпрабаванняў кожнага цеплаабменніка на герметычнасць некаторыя часткі ўсё яшчэ ўцекалі на гэтым злучэнні ў эксплуатацыі. Для аналізу і вырашэння праблемы быў заключаны заказ на Цэнтр індукцыйных тэхналогій.

Блок харчавання, які выкарыстоўваецца для працы, мае зменную частату ад 10 да 25 кГц і намінальную магутнасць 60 кВт. У працэсе пайкі аператар усталёўвае металічнае кольца для напаўнення на канец трубы і ўстаўляе трубу ўнутр трубы. Цеплаабменнік размяшчаецца на спецыяльнай устаноўцы і перамяшчаецца ўнутр падковавай індукцыі.

Уся зона паяння папярэдне змешана. Частата, якая выкарыстоўваецца для нагрэву дэталі, звычайна складае ад 12 да 15 кГц, а час нагрэву складае каля 20 секунд. Узровень магутнасці запраграмаваны з лінейным памяншэннем у канцы цыкла ацяплення. Аптычны пірометр адключае харчаванне, калі тэмпература на тыльным баку стыку дасягае зададзенага значэння.

Ёсць шмат фактараў, якія могуць выклікаць неадпаведнасць, якую выпрабоўвае вытворца, напрыклад, зменлівасць элементаў злучэння (памеры і становішча) і няўстойлівы і зменны (па часе) электрычны і цеплавы кантакт паміж трубкай, трубой, напаўняльным кольцам і г. д. Некаторыя з'явы па сваёй сутнасці нестабільныя, і невялікія варыяцыі гэтых фактараў могуць выклікаць розную дынаміку працэсу. Напрыклад, адкрытае металічнае кольца напаўняльніка можа часткова раскручвацца пад электрамагнітнымі сіламі, а свабодны канец кольцы можа ўсмоктвацца капілярнымі сіламі альбо заставацца неплаўлым. Фактары шуму цяжка паменшыць альбо ліквідаваць, і рашэнне праблемы патрабавала павелічэння надзейнасці ўсяго працэсу. Камп'ютэрнае мадэляванне - эфектыўны інструмент для аналізу і аптымізацыі працэсу.

Падчас ацэнкі працэсу паяння назіраліся моцныя электрадынамічныя сілы. У момант, калі сілкаванне ўключана, падкова катушкі відавочна адчувае пашырэнне з-за раптоўнага прыкладання электрадынамічнай сілы. Такім чынам, індуктар быў зроблены механічна больш трывалым, уключаючы дадатковую пласціну са шкловалакна (G10), якая злучае карані дзвюх шпілек. Іншай дэманстрацыяй прысутных электрадынамічных сіл было зрушэнне расплаўленага прыпасавальнага металу з абласцей, блізкіх да медных паваротаў, дзе магнітнае поле мацнейшае. У звычайным працэсе прысадочны метал раўнамерна размяркоўваецца вакол злучэння з-за капілярных сіл і сілы цяжару, у адрозненне ад ненармальнага працэсу, пры якім прысадка можа выцякаць з злучэння альбо рухацца па паверхні трубы.

Таму што індукцыйная пайка алюмінія з'яўляецца вельмі складаным працэсам, немагчыма разлічваць на дакладнае мадэляванне ўсяго ланцуга ўзаемазвязаных з'яў (электрамагнітных, цеплавых, механічных, гідрадынамічных і металургічных). Самым важным і кіраваным працэсам з'яўляецца генерацыя электрамагнітных крыніц цяпла, якія аналізаваліся з дапамогай праграмы Flux 3D. З-за складанага характару працэсу індукцыйнай пайкі для праектавання і аптымізацыі працэсаў выкарыстоўвалася камбінацыя камп'ютэрнага мадэлявання і эксперыментаў.