Індукцыйная пайка алюмініевых труб з высокачашчынным індукцыйным нагрэвам

Новыя вобласці прымянення індукцыйнага нагрэву патрабуюць аналізу размеркавання тэмпературы ўнутры награваемых кампанентаў з улікам адпаведных структур і ўласцівасцей матэрыялу. Метад канчатковых элементаў (МКЭ) забяспечвае магутны інструмент для правядзення такіх аналізаў і аптымізацыі індукцыйных працэсаў нагрэву з дапамогай электрамагнітных і цеплавых лічбавых аналізаў і мадэлявання.

Асноўная мэта гэтага ўкладу - паказаць магчымасць прымянення належнай, складанай і эфектыўнай тэхналогіі індукцыйнай пайкі для вытворчасці сонечных калектараў на аснове лікавага мадэлявання і праведзеных эксперыментаў.

апісанне праблемы

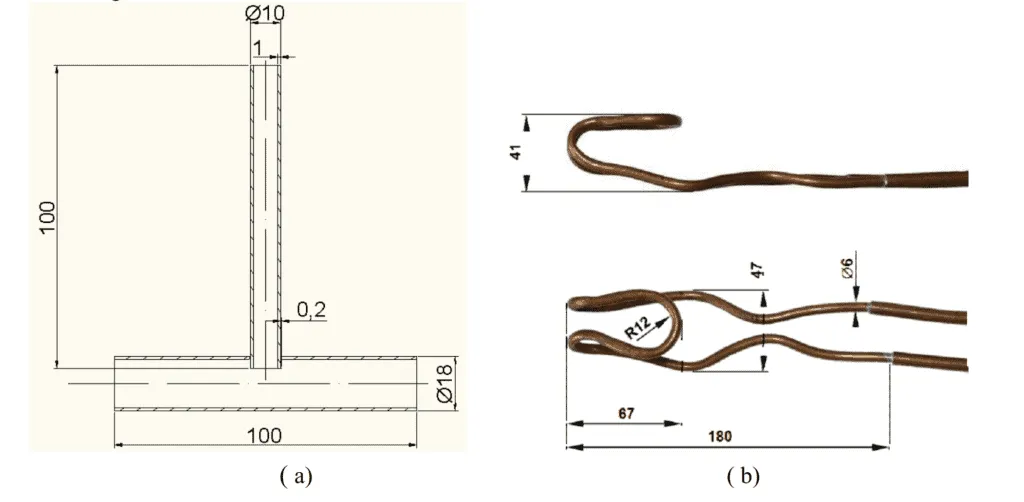

У дадзенай працы разглядаецца канструкцыя кампанентаў для сонечных калектараў, прыдатных для працэсаў пайкі, а менавіта частак трубы збору (мал. 1а). Трубы выраблены са сплаву Al тыпу AW 3000 з хімічным складам, прыведзеным у табліцы 1. Для паяння выкарыстоўваецца сплаў тыпу Al 104 (табліца 2) разам з патокам Braze Tec 32/80, рэшткі якога не з'яўляюцца -едкі. Інтэрвал тэмператур паміж тэмпературамі салідуса і ліквідуса для паянага сплаву Al 104 складае ад 575 ° C да 585 ° C. Тэмпература салідуса матэрыялу трубкі складае 650 ° C.

Табліца 1 Хімічны склад сплаву AW 3000 [мас. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | максімум 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | максімум 0.25 | баланс |

Табліца 2 Хімічны склад паянага сплаву тыпу Al 104 [мас. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | максімум 0.3 | 0.15 | 0.1 | 0.2 | максімум 0.15 | баланс |

Працэс пайкі мяркуе прымяненне індукцыйнага нагрэву. Неабходна распрацаваць сістэму індукцыйнага нагрэву такім чынам, каб у зоне стыку (паяныя металы - паяльны сплаў) адначасова дасягалася тэмпература паяння. З гэтага пункту гледжання правільны выбар індукцыйнай шпулькі, яе геаметрыя і параметры працы (галоўным чынам, частата і ток крыніцы) вельмі важны. Форма і памеры спраектаванай меднай індукцыйнай катушкі з вадзяным астуджэннем паказаны на мал. 1б

Уплыў адпаведных параметраў індукцыйнага нагрэву на размеркаванне тэмпературы ў паяных частках ацэньвалі з дапамогай лікавага мадэлявання індукцыйнага нагрэву з выкарыстаннем праграмнага кода ANSYS 10.0.

Імітацыйная мадэль

У адпаведнасці з метадалогіяй вырашэння злучаных электрамагнітных і цеплавых задач з дапамогай МКЭ з выкарыстаннем праграмнага забеспячэння ANSYS 10.0 [3-5] была распрацавана мадэль мадэлявання індукцыйнага працэсу нагрэву для пайкі, якая ўключае геаметрычныя, фізічныя, пачатковыя і межавыя ўмовы. Асноўнай мэтай лікавага мадэлявання было вызначэнне аптымальных параметраў індукцыйнага нагрэву (частаты і току крыніцы) для дасягнення неабходнага размеркавання тэмпературы ў зоне фарміравання стыку.

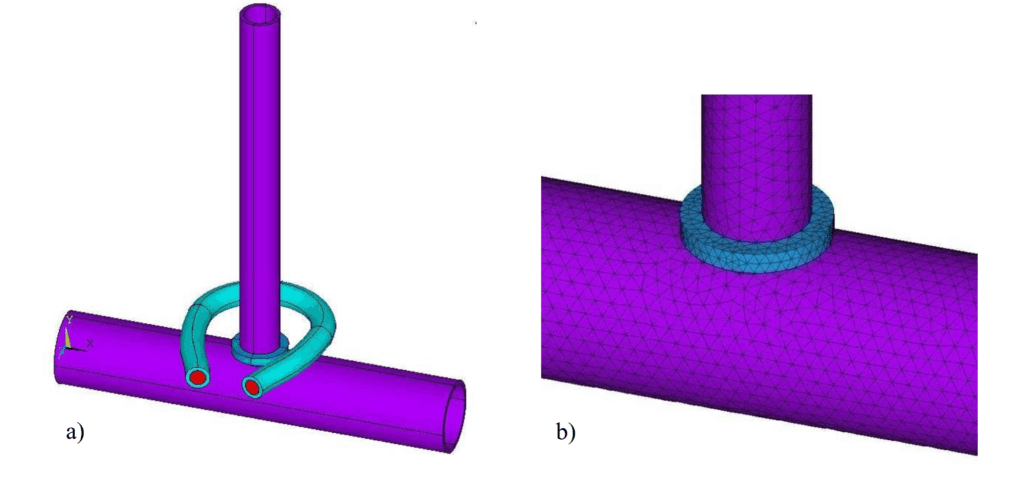

Прапанаваная 3D-мадэль (мал. 2) для электрамагнітнага аналізу складаецца з мадэлі труб, паянага сплаву, астуджанай вадой індукцыйнай шпулькі і навакольнага паветра (не паказана на мал. 2). Пры тэрмічным аналізе разглядаліся толькі трубы і сплаў для пайкі. Падрабязнасць сеткі, створанай з лінейных 8-вузлавых элементаў у зоне фарміравання стыкаў, праілюстравана на мал. 2б.

Мал. 2 а) Геаметрычная мадэль для электрамагнітнага аналізу без навакольнага паветра і б) дэталь 3D-сеткі, якая генеруецца ў зоне фарміравання швоў. Тэмпературныя залежнасці электрычных і цеплавых уласцівасцяў сплаву AW 3000 і сплаву Al 104 паяння атрыманы з выкарыстаннем JMatPro праграмнае забеспячэнне [6]. З таго, што матэрыялы, якія ўжываюцца, немагнітныя, вынікае іх адносная пранікальнасць µr = 1.

Пачатковая тэмпература паяных матэрыялаў была 20 ° C. Меркаваліся ідэальныя электрычныя і цеплавыя кантакты на памежных паверхнях матэрыялаў. Частата току крыніцы ў індукцыйнай шпульцы павінна была складаць 350 кГц. Велічыня току крыніцы вызначалася з інтэрвалу ад 600 А да 700 А. Улічвалася астуджэнне паяных труб пры дапамозе свабоднай канвекцыі і выпраменьвання ў паветра пры тэмпературы 20 ° С. Вызначаны камбінаваны каэфіцыент цеплааддачы, які залежыць ад тэмпературы паверхні паяных дэталяў. 3, размеркаванне тэмпературы ў паяных кампанентах пасля дасягнення неабходных тэмператур у зоне стыку паказана для выбраных значэнняў прыкладзеных крыніц току ў шпулька індукцыйнага нагрэву. Час у 36 секунд пры выкарыстанні крыніцы току 600 А здаецца даволі вялікім. Хуткага нагрэву з выкарыстаннем крыніцы току 700 А не можа быць дастаткова для плаўлення сплаву Al 104. Па гэтай прычыне рэкамендуецца крыніца току прыблізна на ўзроўні ад 620 А да 640 А, што прыводзіць да часу пайкі ад 25 да 27.5 секунд ...